Naše seriály

Chcete proniknout do tajů robotiky? Nebo lépe poznat naše talentové programy? To vše a více najdete v našich seriálech.

Život ve Škoda Auto

Buďte u toho, když vymýšlíme chytrá řešení. Když vyvíjíme elektromobilitu. Když lidem kolem nás zjednodušujeme život.

Vyberte téma

- Akce

- Benefity

- Connected car

- Corporate Social Responsibility

- Datová analýza

- Dělníci

- Designéři

- Digitalizace

- Diverzita

- Doktorandi

- Doktorandský program

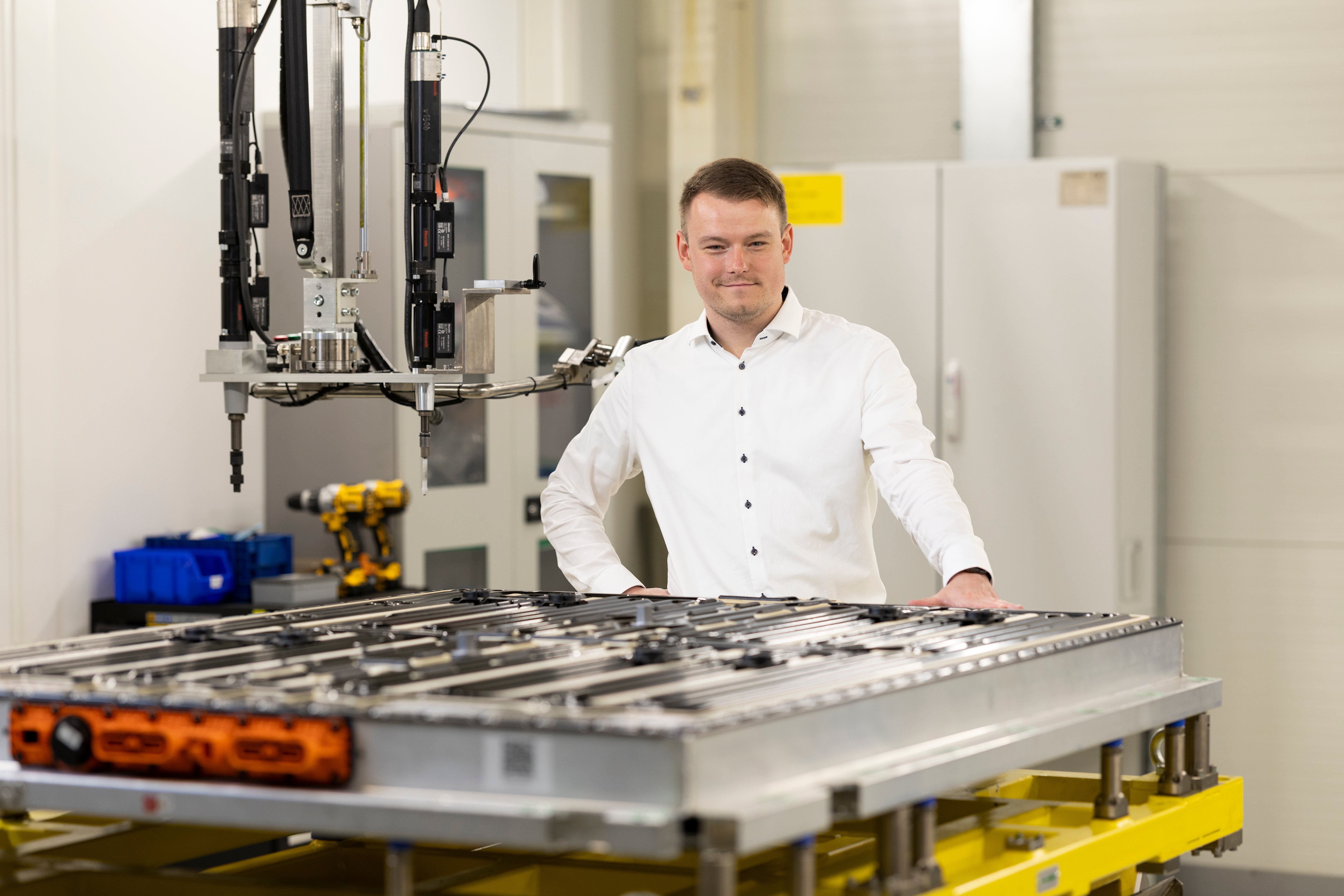

- Elektromobilita

- HR

- Inovace

- IT specialisté

- IT

- Kvalita

- Logistika

- Absolventi

- Analytici

- Marketéři a ekonomové

- Nejnovější

- Péče o zaměstnance

- Prodej

- Projektoví manažeři

- SAP

- Stáže

- Střední školy

- 42 Prague

- Ergonomie

- Nákup

- Udržitelnost

- EA211

- Techničtí inženýři

- Ostatní

- Trainee

- Studenti

- Trainee program

- Výroba

- Vysoké školy

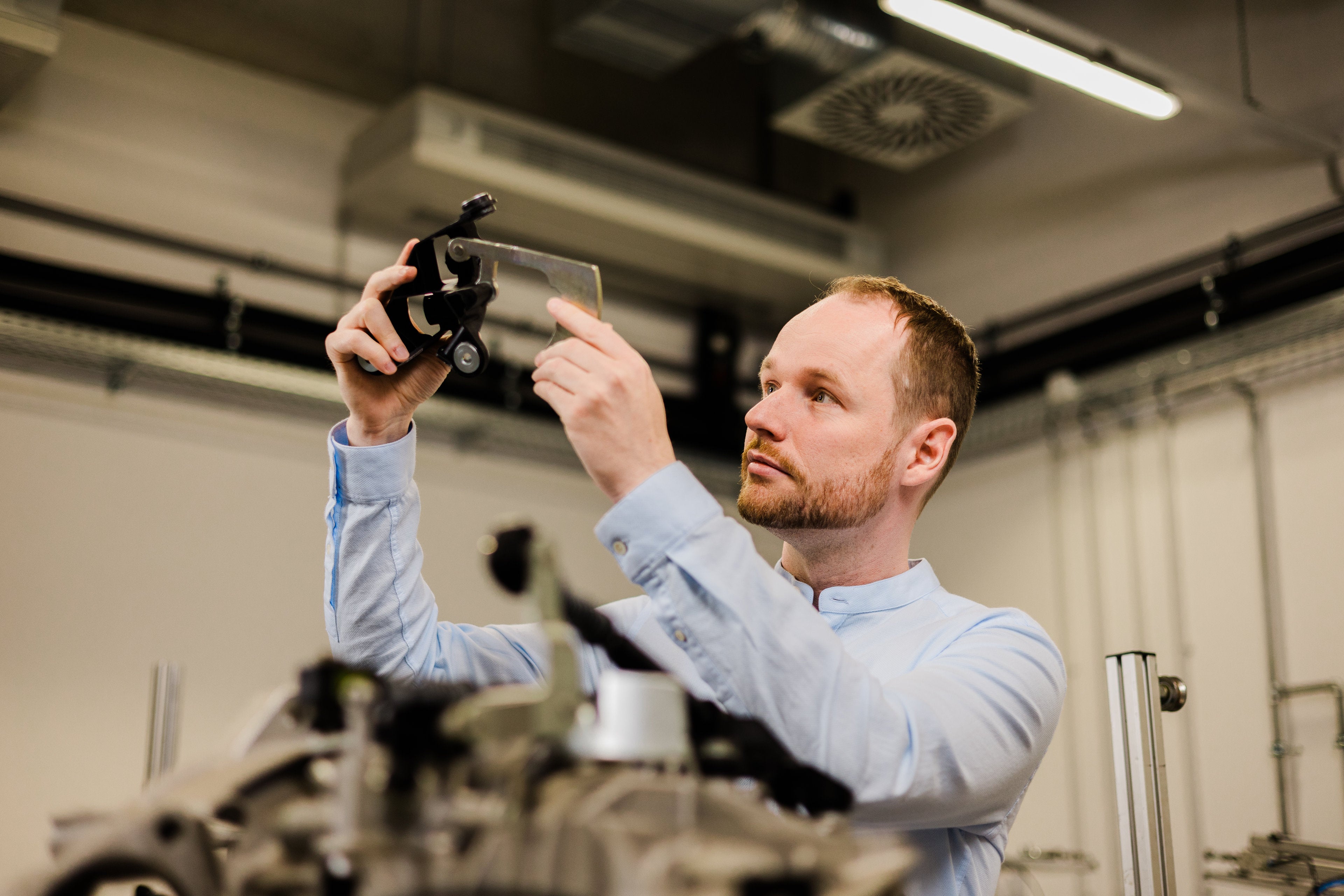

- Vývoj

- Vzdělávání zaměstnanců

Vyberte ze seriálu

- Tváře EA211

- SAP Stories

- Written by Talents

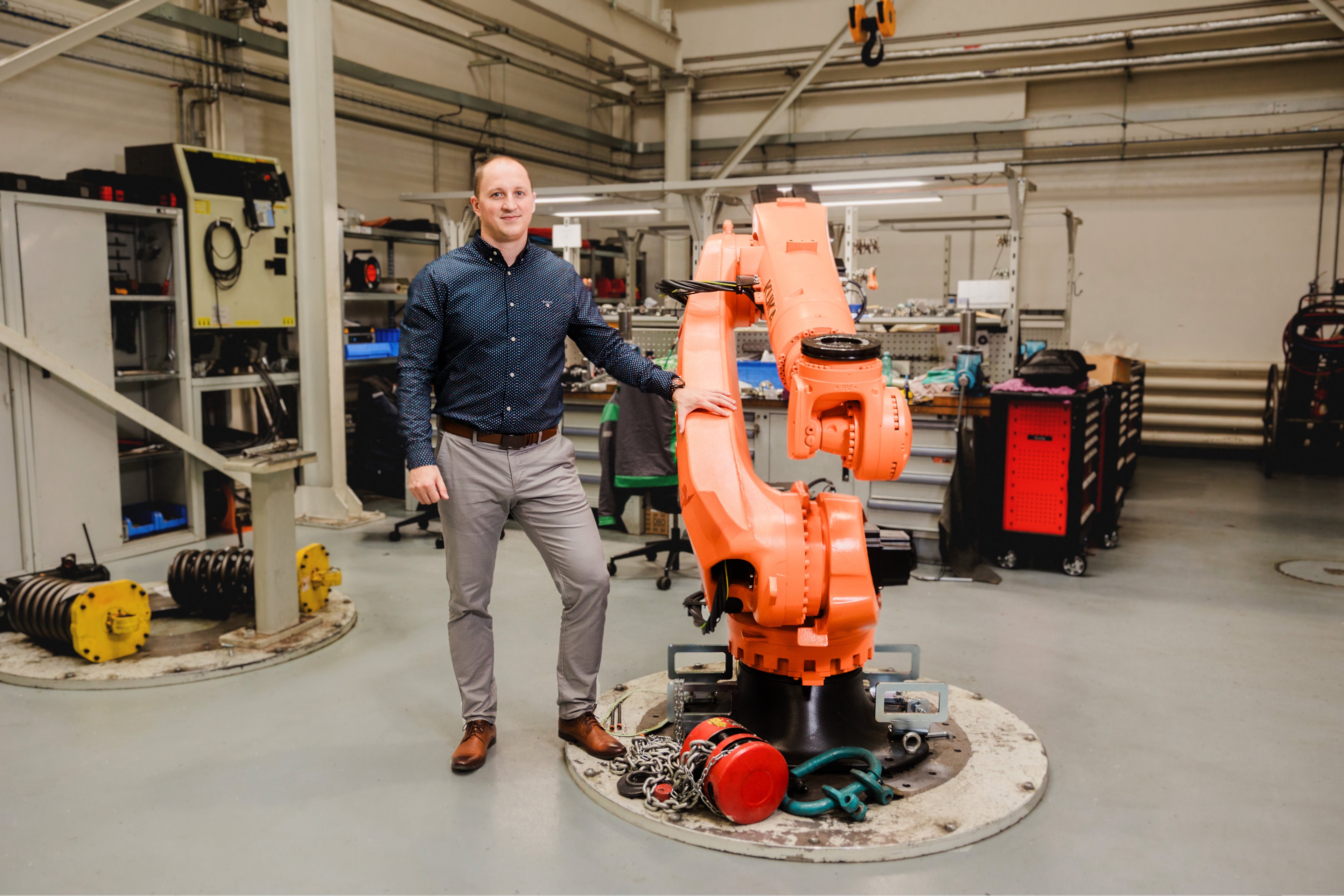

- Zápisník robotika

Celkem nalezeno

283